Descubre las principales técnicas de moldeo de hule y cómo elegir la más adecuada para tu proyecto industrial. ¡Optimiza tu producción!

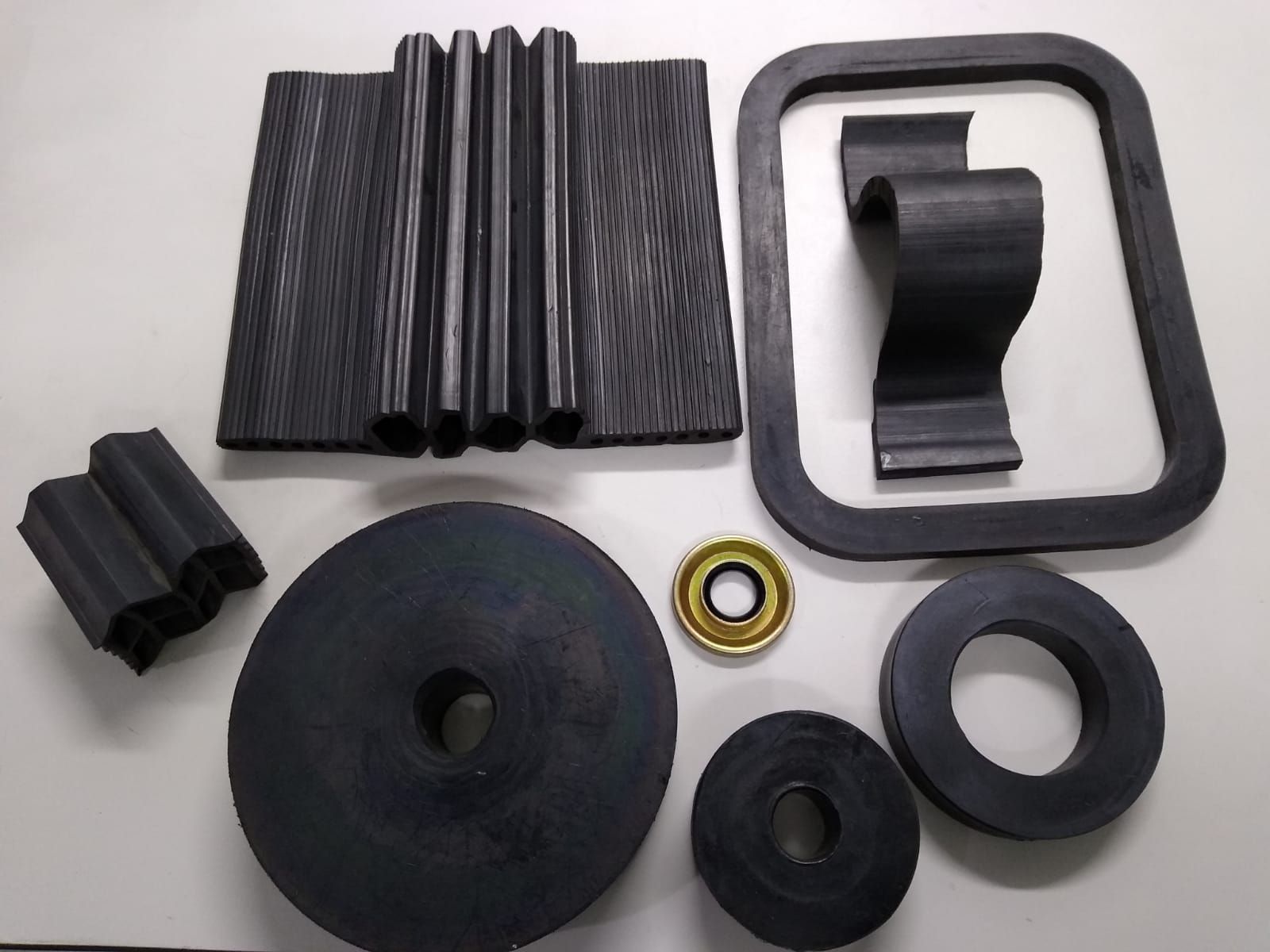

El moldeo de hule es un proceso clave en la fabricación de piezas industriales que requieren resistencia, flexibilidad y precisión. Existen diversas técnicas de moldeo de hule, cada una con sus ventajas y aplicaciones específicas.

Elegir la técnica adecuada para tu proyecto puede marcar la diferencia en términos de calidad, eficiencia y costos de producción. En este artículo, exploraremos las principales técnicas de moldeo de hule y cómo determinar cuál es la más adecuada para tus necesidades.

¿Qué son las técnicas de moldeo de hule?

Debemos comenzar por definir cuáles son las técnicas de moldeo de hule, ya que son procesos industriales diseñados para darle forma al hule, adaptándolo a piezas y componentes específicos.

Con estas técnicas, se incrementa la posibilidad de crear productos que mantienen las propiedades del material, como su elasticidad, resistencia al desgaste y durabilidad, ajustándose al diseño y requisitos de un proyecto determinado.

El tipo de técnica de moldeo que elijas dependerá de diversos factores, como la forma de la pieza, el volumen de producción, el tiempo de fabricación y las características del material. Más adelante revisaremos las principales técnicas que se utilizan en la industria.

Tipos de técnicas de moldeo de hule

Existen varias técnicas de moldeo de hule, cada una con sus características y aplicaciones específicas. A continuación, describimos las más comunes:

1. Moldeo por compresión

El moldeo por compresión es una de las técnicas más tradicionales para darle forma al hule. En este proceso, una cantidad precisa de hule se coloca en un molde abierto para luego aplicar calor y presión para que el material tome la forma deseada. Este método es ideal para fabricar piezas grandes o de formas complejas que requieren un control preciso sobre el material. Aquí puedes conocer más al respecto.

Ventajas:

- Adecuado para piezas de gran tamaño.

- Bajo costo de fabricación de moldes.

- Ideal para tiradas pequeñas o medianas de producción.

Aplicaciones:

- Juntas de hule, sellos y piezas industriales de gran volumen.

2. Moldeo por transferencia

El moldeo por transferencia es similar al moldeo por compresión, pero con un paso adicional. El hule se coloca en una cámara separada y se fuerza a través de canales hacia el molde, donde toma la forma deseada bajo calor y presión. Esta técnica permite un mayor control sobre el material y es útil para piezas con formas más complejas o que requieren inserciones.

Ventajas:

- Mayor precisión que el moldeo por compresión.

- Adecuado para piezas con inserciones metálicas.

- Reducción de desperdicio de material.

Aplicaciones:

- Componentes con formas intrincadas, piezas con insertos o elementos adicionales.

3. Moldeo por extrusión

El moldeo por extrusión es ideal para producir piezas continuas y largas, como tubos o perfiles. En este proceso, el hule se calienta y se fuerza a través de una boquilla con la forma deseada, creando una pieza continua que luego se corta en la longitud necesaria.

Ventajas:

- Ideal para la producción en masa de piezas largas o continuas.

- Alta velocidad de producción.

- Excelente para formas uniformes y precisas.

Aplicaciones:

- Tubos de hule, perfiles, juntas y sellos en formas lineales.

Cómo elegir la técnica de moldeo adecuada para tu proyecto

Elegir la mejor técnica de moldeo de hule para tu proyecto depende de diversos factores clave. Aquí te presentamos algunos aspectos que debes considerar al tomar esta decisión:

Forma y complejidad de la pieza:

Si tu pieza es simple y de gran tamaño, el moldeo por compresión puede ser una buena opción. Sin embargo, si tu diseño es más complejo o incluye insertos, el moldeo por transferencia podría ser más adecuado.

Volumen de producción:

Para tiradas pequeñas o medianas, el moldeo por compresión es ideal debido a sus costos más bajos de moldes. Sin embargo, para producciones masivas de piezas continuas, la extrusión es la técnica más eficiente.

Material y características del hule:

El tipo de hule que utilices (natural o sintético) y sus propiedades (resistencia química, flexibilidad, etc.) también pueden influir en la elección de la técnica. Algunas técnicas, como la extrusión, son más adecuadas para ciertos tipos de hule debido a la necesidad de mantener la uniformidad en el material.

Tiempo y costos de producción:

Si el tiempo es un factor crítico, la extrusión permite una producción más rápida para piezas largas y uniformes. Por otro lado, si el presupuesto es limitado, el moldeo por compresión es una alternativa más económica.

Propósito final del producto:

Considera el entorno en el que se utilizará la pieza. Las aplicaciones industriales que requieren precisión o resistencia extrema pueden beneficiarse más de una técnica como el moldeo por transferencia.

Conclusión

Las técnicas de moldeo de hule permiten crear piezas y componentes industriales adaptados a las necesidades específicas de cada proyecto. Desde el moldeo por compresión hasta la extrusión, cada técnica tiene sus propias ventajas y aplicaciones.

Al comprender las diferencias entre cada proceso y considerar factores como la forma de la pieza, el volumen de producción y el tipo de hule utilizado, podrás elegir la técnica más adecuada para tu proyecto, garantizando una fabricación eficiente y de alta calidad.